Blog

BLOG

Zarządzanie jakością wyrobów na produkcji-wyroby zgodne i braki

Zarządzanie jakością wyrobów na produkcji, to niewątpliwie poszukiwana cecha wśród systemów informatycznych wspomagających procesy zarządzania produkcją.

Możliwość szczegółowego odzwierciedlenia etapów produkcji szczególnie ważna jest w przypadku produkcji wyrobów podlegających szczegółowej kontroli jakości na każdym etapie powstawania wyrobów tak jak ma to miejsce w produkcji części i podzespołów dla branży Automotive.

Dlaczego to takie ważne

Jak ważna jest jakość podzespołów samochodowych czy elementy używane w produkcji lotniczej chyba nikogo nie trzeba przekonywać. Dlatego też producenci monitorują pod względem jakości nie tylko swoje montownie, ale przede wszystkim nadzorują procesy produkcji u swoich kooperantów wymagając prowadzenia szczegółowej dokumentacji produkcyjnej (Flowchart, plan kontroli, FMEA), ale także pełnego monitoringu procesu produkcji.

Podczas wieloetapowej obróbki, każdy detal jest nadzorowany co do numeru wytopu stali która została użyta , poprzez pełną identyfikację wszystkich kolejnych operacji produkcyjnych. Identyfikacja obejmuje parametry użytej stali jak i pracowników którzy brali udział w procesie jego wytwarzania.

meldowanie wyrobów niezgodnych – kody wad wyrobów

Rozwiązanie informatyczne

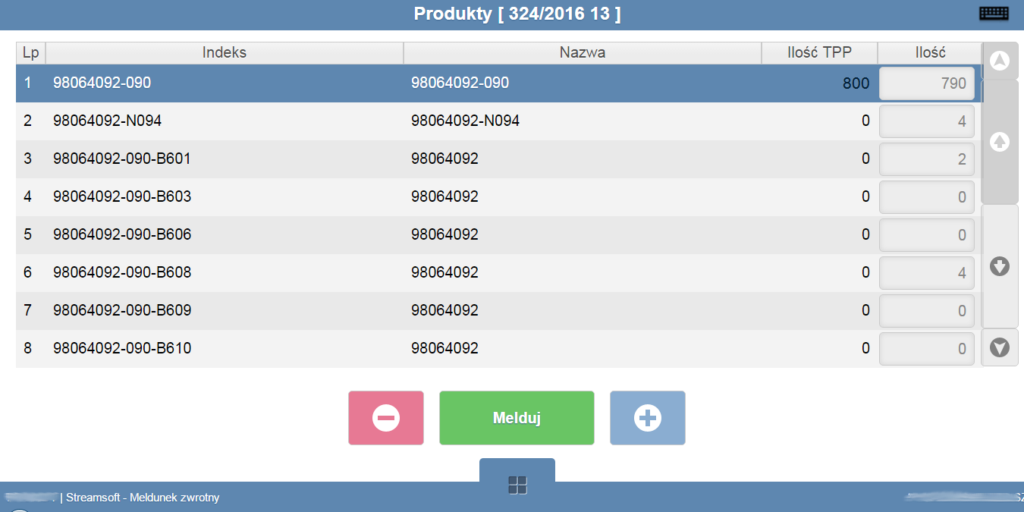

Wdrożone rozwiązanie w firmie produkującej części dla koncernu GM, zyskało uznanie w oczach amerykańskich inżynierów ale przede wszystkim rozwiązało problem z identyfikacją i nadzorem nad wyrobami które nie spełniają restrykcyjnych norm jakości. Wyroby tzw. braki są w nadzorowanym procesie naprawczym o którego przebiegu decyduje kontrola jakości oraz główny technolog. wyroby które nie nadają się do naprawy otrzymują specjalny kod błędu i przekazywane są do złomowania.

Każda partia wyrobów otrzymuje etykietę informacyjną która co jest szczególnie istotne określa jego dalszą drogę w procesie produkcji. Półprodukt lub wyrób który obarczony jest wadą ma określoną ścieżkę kontroli i dalszej weryfikacji a informacje te zawarte zostały na jego etykiecie identyfikacyjnej.

Podsumowanie

Przemyślany proces kontroli jakości może być dobrze wdrożony i prosty w użyciu dla pracowników produkcyjnych.

Szukasz podobnego rozwiązania w twojej Firmie – napisz.

Formularz kontaktowy

Kategorie

Polecane wpisy

-

Krajowy System e-Faktur KSeF

Krajowy System e-Faktur (KSeF) – Nowa era w fakturowania dla hurtowni i firm handlowych

W świecie coraz bardziej zdominowanym przez technologię, gdzie szybkość i efektywność stają się kluczem do sukcesu, Krajowy System e-Faktur (KSeF) wyznacza nowy kierunek dla firm handlowych i hurtowni w Polsce. Jeśli jesteś przedsiębiorcą z tego segmentu rynku, oto kilka kluczowych punktów, które powinieneś wiedzieć na temat KSeF.

-

Jaki program dla hurtowni czy magazynu

Jaki program do hurtowni.

Czym powinien cechować się program dla hurtowni, czy dużą elastycznością w dostosowaniu go do naszej branży , czy też wsparciem dla procesów logistycznych i magazynowych.

Na co najbardziej zwrócić uwagę dobierając oprogramowanie, prowadząc działalność typowo handlową. Takie pytania otrzymujemy od klientów, którzy albo co dopiero zaczynają swoją przygodę z handlem. -

Podatek cukrowy w ERP Streamsoft Prestiż

Deklaracje podatkowe CUK-1 są nieodzownym elementem dla firm, które zajmują się produkcją lub sprzedażą wyrobów zawierających cukier i kofeinę. Dla przedsiębiorstw, które korzystają z systemu ERP Streamsoft Pro / Prestiż, ważne jest, aby proces tworzenia deklaracji podatku cukrowego był jak najbardziej zoptymalizowany. -

przedstawiciel handlowy - jak może pracować wydajniej

Przedstawiciel handlowy jest tak wydajny jak narzędzia z których korzysta. Efektywność pracy twojego mobilnego handlowca może znacznie wzrosnąć dzięki EMP. -

Umowa ramowa w ERP czyli call off order w branży Automotive

Firmy branży Automotive stawiają wysokie wymagania swoim dostawcom.

To właśnie w tej branży w swojej codziennej pracy, polscy producenci spotykają się z umową ramową. To właśnie kontrakty na długoterminowe dostawy stanowią wyzwanie kiedy to... -

Jak podnieść efektywność produkcji

Jak podnieść efektywność produkcji.

Czy podniesienie efektywności o 10 %, czy jest to w ogóle możliwe bez rozbudowy parku maszynowego i nadgodzin pracowników.

Produkcja wymaga przemyślanego planowania a nowoczesny park maszynowy, sprawny transport wewnętrzny to dopiero podstawy w drodze do sukcesu... -

Opłacalna produkcja

Opłacalna produkcja to często poruszany temat przez przedsiębiorców, określany jako warunek konieczny dobrego funkcjonowania ich firmy.

Jednak w praktyce bywa różnie. Zdarza się, że pomimo zachowania staranności podczas wyceny produktu okazuje się później, że produkcja ta się nie jest opłacalna.

Jak powiedział nam jeden z naszych ostatnich klientów, okazało się u nich, że jeden z ich flagowych produktów sprzedawany był znacznie poniżej kosztu jego wytworzenia

-

Faktura do wielu WZ

Faktura zbiorcza do wielu WZ to zadanie które zajmuje sporo czasu zwłaszcza w firmach gdzie powstaje wiele dokumentów magazynowych WZ, które później handlowiec lub dział księgowości fakturuje.

Jak się okazuje zadanie to można wykonać bardzo szybko korzystając z odpowiednich narzędzi. -

Programy księgowe Streamsoft

Program księgowy jest nieodzowną częścią każdego przedsiębiorstwa w którym dział księgowości prowadzi rozliczenia w formie ksiąg handlowych. Kluczową sprawą w wyborze programu do księgowości jest..... -

Program Kadrowo płacowy

Program kadry i płace który nadąża za zmianami w polskim prawie pracy. Z pewnością wiele firm które dotychczas nie korzystały z oprogramowania kadrowo płacowego lub też używały darmowych kadr i płac stają przed wyborem nowego programu dla firmy który pozwoli sprawnie rozliczać pracę pracowników w firmie.